پاشش حرارتی پلاسمایی(APS)

پاشش حرارتی پلاسمایی (ASP)

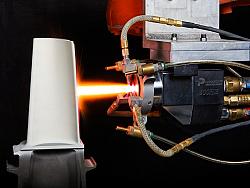

روش پاشش پلاسمایی اتمسفری (Atmospheric Plasma Spray)، عموماً برای پوشش دهی مواد سرامیکی یا ترکیبات سرمت که دارای نقطه ذوب بالایی هستند، بکار می رود. پلاسما که یک گاز تحریک شده است و اغلب به عنوان حالت چهارم ماده شناخته می شود، بر اثر یونیزه شدن گاز بوجود می آید. بدلیل درجه حرارت فوق العاده بالای شعله پلاسما (در حدود 3000 درجه سانتیگراد) و فشار گاز، شرایط لازم برای ذوب ذرات دیر گداز و پرتاب آنها با سرعت بالا به طرف سطح قطعه فراهم می شود.

گاز مورد استفاده در فرایند پوشش دهی پاشش پلاسمایی معمولا آرگون است ولی در کنار گاز آرگون عموماً از گازهای دیگری نظیر نیتروژن و هیدروژن به عنوان گاز ثانویه نیزا ستفاده می شود. مخلوط این گازها از بین محفظه کاتد تنگستنی و آندی که با آب خنک می شود، عبور می کند با اعمال اختلاف پتانسیل مناسب بین آند و کاتد، یک قوس الکتریکی به وجود می آید. این قوس در نتیجه تخلیه الکتریکی بار در فرکانسهای بالای جریان ورودی حاصل می شود. در نیتجۀ تشکیل قوس اولیه، درجه حرارت گاز افزایش یافته و حتی ممکن است از 16000 درجۀ کلوین نیز فراتر رود. این شرایط، موجب افزایش شدیدی در حجم گاز شده و یا بالا رفتن فشار، سرعت گاز خروجی از نازل، به سرعتی بالاتر از سرعت صوت می رسد.

در فرایند پاشش پلاسمایی، معمولاً از جریان مستقیم (DC) استفاده می شود ولی برحسب مورد و کاربرد و شرایط مورد نظر، از جریان متناوب هم می توان در این فرایند استفاده نمود.

در این روش اصولاً قوس الکتریکی ایجاد شده در تفنگ پلاسما، گاز عبوری از بین کاتد و آند را یونیزه کرده و بدین ترتیب یک فشار بالایی از گاز یونیزه شده در محیط پلاسمایی ایجاد می شود. درجه حرارتی گاز، در این مرحله بسیار بالا می رود و دمای گاز حتی می تواند به حدود 30000 درجه کلوین نیز برسد.

به دلیل بی اثر بودن و خنثی بودن گاز آرگون، از نظر شیمیایی، معمولاً این گاز در فرایند پاشش حرارتی به عنوان گاز پایه بکار می رود. همچنین، از نظر قابلیت یونیزه شدن، گاز آرگون، در مقایسه با سایر گازهای بی اثر، مناسب تر به نظر می رسد. با افزودن گازهایی نظیر هیدروژن و یا نیتروژن به جریان گاز آرگون، آنتالپی گاز مورد استفاده افزایش پیدا می کند.

بطور کلی، نوع و ترکیب گاز مورد استفاده در فرایند APS و همچنین فشار گاز و توان الکتریکی مصرفی انرژی حرارتی و طبیعت هندسی و دینامیکی شعله پلاسما را تعیین خواهد کرد. آنتالپی پلاسما شدیدا به انرژی یونیزاسیون مولکول های تشکیل دهنده پلاسما وابسته است. بدیهی است که انرژی پلاسما، هم به انرژی تجزیه و هم به انرژی یونیزاسیون بستگی دارد. هر چه سرعت پاشش ذرات، یعنی انرژی سینتیک آنها بیشتر باشد، پوشش متراکم تری نیز ایجاد شده و تخلخل و عیوب ساختاری کمتری در پوشش به وجود خواهد آمد. در این فرایند نیز همانند روشهای دیگر، فاصله نقطه پاشش تا سطح قطعه نیز از عوامل کنترل کننده فرایند به شمار می رود. هر چه این فاصله بیشتر باشد احتمال جذب اکسیژن از محیط بیشتر خواهد شد و کیفیت نهایی پوشش را نیز تحت تاثیر قرار می دهد.

همانطور که ذکر شد در نتیجه حرارت بالای ایجاد شده در نازل، افزایش زیادی در حجم گاز رخ می دهد و همین عامل باعث می شود، گاز نازل بهمراه ذرات مذاب پوششی با سرعت زیاد خارج شوند. انتخاب نوع و ترکیب گازهای مورد استفاده در فرایند پاشش پلاسمایی بر پایه قابلیت ذوب کردن ذرات پودر است. این قابلیت در مورد گازهای مولکولی (یا اصطلاحا دو اتمی، خصوصا گاز هیدروژن) بسیار بیشتر از گازهای تک اتمی (مثل آرگون) است. مهمترین علت این امر، بالا بودن قابلیت انتقال حرارت در مورد گازهای مولکولی است از طرف دیگر در جت گازهای خروجی تک اتمی سرعت بسیار بیشتر از گازهای مولکولی با دو اتمی است دلیل استفاده از مخلوط گازهای تک اتمی و دو اتمی نیز تقربیا مشخص است. با استفاده از مخلوط این گازها، به نسبت بهینه، می توان ذوب کامل ذرات پوششی را به همراه سرعت بالای خروجی گاز به دست آورد در تاسیسات جدید پاشش پلاسمایی جت گاز دارای سرعتی معادل چندین برابر سرعت صوت است.

مزایا:

- با توجه به اینکه حرارت در هسته پلاسمایی ایجاد شده براساس شرایط بکار گرفته به حدود 10000 تا 30000 درجه کلوین می رسد رسیدن به این دمای فوق العاده بالا، امکان استفاده از طیف وسیعی از عناصر و ترکیبات مختلف را برای پوشش دهی پلاسمایی به وجود می آرود به عنوان مثال مواد و ترکیباتی که دارای نقطه ذوب خیلی بالایی هستند، از قبیل سرامیکها، سرمت ها و آلیاژهای نسوز را می توان برای پوشش دهی به طریق پلاسمایی مورد استفاده قرار داد.

- سرعت پوشش دهی در این روش نسبتاً بالا است.

- پوشش های شکل گرفته نسبت به روشهای اولیه و قدیمی دارای چسبندگی و تراکم بالاتری هستند.

روش پلاسما اسپری برای پوشش دهی متریال های گوناگونی استفاده میشود که از آن جمله میتوان به نیکل-کروم، نیکل-آلومینیوم، اکسید آلومینیوم، اکسید کروم، اکسید تیتانیوم،اکسید زیرکونیوم،Colmonoy، MCrAlY و پوشش های سد حرارتی اشاره نمود.