پاشش حرارتی

پاشش حرارتی یا ترمال اسپری (Thermal Spray) نام کلی برای مجموعه ای از روش هایی است که برای ایجاد پوشش در سطح قطعات، با استفاده از تلفیقی از انرژی حرارتی و انرژی جنبشی انجام می گیرد. تقسیم بندی های مختلفی برای فرایندهای پاشش حرارتی ارایه شده است ولی بطور کلی این فرایند را می توان به پنج گروه اصلی به شرح زیر تقسیم بندی نمود:

- پاشش شعله ای (Flame Spray)

- پاشش با قوس الکتریکی (Arc Spray)

- پاشش پلاسمایی (Plasma Spray

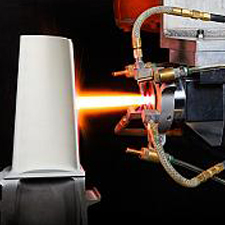

- پاشش HVOF (High Velocity Oxy Fuel)

مواد اولیه مورد استفاده در این فرایندها، به شکل پودر، سیم و یا میله است. منبع انرژی مواد اولیه را به صورت ذوب شده و یا خمیری در آورده و در مرحله بعد ذرات ماده پوششی توسط هوای خشک یا گاز خنثی (آرگون، هلیم، نیتروژن و یا مخلوطی از این گازها) سرعت داده شده و با شتاب، به سطح آماده شده قطعه، پرتاب می شوند. در اثر شتاب زیاد، در هنگام برخورد ذرات به سطح قطعه، بین ذرات و سطح، یک پیوند مکانیکی نسبتاً قوی به وجود می آید.

ذرات، در اثر برخورد به سطح قطعه، تغییر شکل داده و یک ساختار لایه ای تشکیل می دهند، لازم به ذکر است که در جریان این عملیات، انجماد ذرات می تواند با سرعت بسیار زیاد، در حدود 106 درجه کلوین برثانیه (برای فلزات)، صورت گیرد.

استفاده از تکنولوژی پاشش حرارتی دارای امتیازات متعددی نسبت به روشهای دیگر پوشش دهی است. یکی از مزایای اصلی فرایند پاشش حرارتی در مقایسه با روشهای دیگر پوشش دهی سطح قطعات، امکان ایجاد طیف گسترده ای از پوشش دهای مواد مختلف بر روی سطح قطعه مورد نظر است. در حقیقت، تمام موادی را که بدون تجزیه شدن، قابل ذوب باشند را می توان برای ایجاد پوشش به روش پاشش حرارتی، مورد استفاده قرار داد. مزیت دیگر پوشش دهی به روش پاشش حرارتی آنست که در جریان عملیات پاشش حرارتی، قطعه عملاً زیاد گرم نمی شود، لذا اثرات مخرب ناشی از گرم شدن قطعه وجود ندارد، ایجاد تنش های حرارتی در قطعه، در جریان استفاده از روشهای دیگر پوشش دهی ، که در آنها گرم کردن سطح قطعه انجام می گیرد، می تواند علاوه بر تنش های حرارتی اثرات ساختاری نامطلوبی را نیز به بار آورد.

در استفاده از روش پاشش حرارتی، عدم گرم شدن قطعه و در نتیجه، عدم بروز تنش های حرارتی، یک مزیت اصلی در استفاده از تکنولوژی پاشش حرارتی است. با این ویژگی اخیر، امکان ایجاد پوشش هایی با نقطه ذوب بالا، به روش پاشش حرارتی وجود دارد، بدون آنکه حرارت ورودی، باعث تغییر در خصوصیات ساختاری زیر لایه یا پیچیدگی و تاب برداشتن قطعه گردد همچنین امکان بازسازی سطوح یا پوشش های آسیب دیده بدون تغییر در ساختار میکروسکپی و یا در ابعاد قطعه، از مزایای دیگر روش پاشش حرارتی است.

یکی از محدودیتهای این فرایند، آنست که نقاطی از سطح قابل پوشش دادن هستند که در خط دید خروجی تفنگ پاشش باشند. هر چند این محدودیت نیز با بهبود شکل و طراحی های جدید تجهیزات پاشش حرارتی و نیز با بکارگیری سیستمهای پیشرفته رباتیک تا حد زیادی برطرف شده است.

با توجه به افزایش نرخ تولید و کارآیی تجهیزات، پدیده هایی مانند سایش و خوردگی اجزا مختلف ماشین آلات و سازه ها نیز بطور قابل ملاحظه ای رشد یافته است. این موضوع باعث توسعه روش های سطح پوشانی شده است تا مقاومت قطعات را نسبت به سایش و خوردگی افزایش دهد. همچنین با این روش ها می توان بسیاری از قطعات فرسوده را بازسازی نمود و از هزینه تامین قطعات نو کاست.

ایجاد لایه های سطحی روی قطعات می تواند به منظورهای متفاوتی صورت گیرد از جمله می توان به این موارد اشاره کرد.

- افزایش مقاومت به سایش

- افزایش مقاومت به خوردگی

- بهبود خواص سطحی

- بهبود هدایت حرارتی یا عایق حرارتی

- هدایت یا عایق الکتریکی

- بهبود ظاهر قطعه

- ترمیم و بازسازی قطعات

مقایسه خصوصیات پاشش حرارتی نسبت به انواع روش های متداول پوشش دهی

| خصوصیات | پاشش حرارتی | آبکاری | CVD | PVD | Hard Facing |

|---|---|---|---|---|---|

| هزینه تجهیزات | کم تا متوسط | کم | متوسط | متوسط به بالا | متوسط |

| هزینه های جاری | کم تا متوسط | کم | کم به متوسط | متوسط به بالا | کم |

| محیط انجام فرآیند | هوای آزاد تا خلا کم | محول آبی | هوای آزاد تا خلا متوسط | خلا بالا | اتمسفر آزاد یا کنترل شده |

| قابلیت پوشش دهی فرآیند | خط دید | چند سویه | چند سویه | خط دید | خط دید |

| محدود ضخامت پوشش در کاربردهای مختلف | 50 میکرومتر تا چند سانتیمتر | 10 میکرومتر تا چند میلیمتر | 1/0 میکرومتر تا چند میلیمتر | 1/0 تا 20 میکرومتر | 100 میکرومتر تا چند سانتیمتر |

| افزایش دمای زیر لایه | کم تا متوسط | کم | متوسط به بالا | کم | متوسط به بالا |

| چسبندگی پوشش به زیر لایه | مکانیکی نسبتا خوب | مکانیکی متوسط تا شیمیایی خوب | شیمیایی خیلی خوب تا نفوذی عالی | مکانیکی متوسط تا شیمیایی خوب | نفوذی بسیار خوب |

| سطح تمام شده | زبر | خشن تا صیقلی | صاف تا صیقلی | صاف تا بسیار صیقلی | زبر تا خشن |

| مواد پوشش دهی | انواع پلیمرها، فلزات، آلیاژها، سرامیک و کاربیدها | فلزات و آلیاژها | پلیمرها، فلزات، آلیاژها، سرامیک و کاربیدها | پلیمرها، فلزات، آلیاژها، سرامیک و کاربیدها | فلزات و آلیاژها |

مقایسه روش های مختلف پاشش حرارتی:

فرایندهای پاشش حرارتی به دلیل امتیازات فراوان آن از جمله قابلیت پوشش دادن مواد مختلف، سرعت عمل، سازگاری با محیط زیست و کیفیت عالی پوششها، کاربردهای گسترده ای دارند. در این روشها مواد شیمیایی برای پوشش بکار نمی رود و تنها آب برای سرد کردن تجهیزات پاشش حرارتی استفاده می شود و لذا مواد خطرناک در این فرایندها تولید یا استفاده نمی شوند و بدین ترتیب مشکلی برای محیط زیست بوجود نمی آورند بعلاوه موادی که تحت پوشش قرار گرفته اند. قابل بازیابی و یا استفاده مجدد هستند.

تکنولوژی پاشش حرارتی یکی از متنوع ترین تکنولوژی های پوشش سطوح قطعات است که در دسترس است. کاربرد این تکنولوژی در ایجاد پوشش هایی برای مقابله با انواع سایش چسبان (adhesive wear) خراشان (abrasive wear) و رفتگی (Erosive wear) یا خستگی و خوردگی اعم از خوردگی در آب دریا یا اکسید شدن سطوح (Corrosive Wear) است این پوشش ها همچنین ممکن است در زمانی که موادی با هدایت حرارتی پایین بر روی فلز پایه پوشش داده شده باشد، باعث افزایش مقاومت حرارتی قطعه شدند. در پاشش حرارتی مواد اصلی پوشش (مواد به شکل میله، سیم یا پودر) حرارت داده می شود و معمولاً در حالت مذاب روی سطح مقابل پاشیده می شود.

مقایسه روشهای مختلف پاشش حرارتی

| روش پوشش دهی | درصد تخلخل | مزایا | معایب |

|---|---|---|---|

| پاشش شعله ای | 10-15 | اقتصادی بودن | تخلخل نسبتا، بالا نیاز به عملیات پیشگرم |

| پاشش قوسی | 10-15 | سرعت پوشش دهی بالا، چسبندگی بهتر نسبت به روش شعله ای | تخلخل بالا، نیاز به عملیات پیشگرم |

| پلاسما اسپری | 5-10 | چسبندگی بالا، مناسب برای مواد دیر گداز، منبع حرارتی خنثی | هزینه بر |

| HVOF | 0-2 | تراکم بالای پوششف چسبندگی مطلوب، حداقل ناخالصی و اکسیداسیون | هزینه بر، حساس به پارامترهای انتخابی |