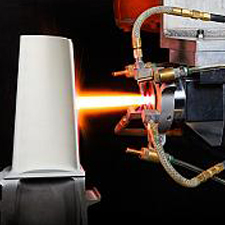

پاشش حرارتی پر سرعت سوخت-اکسیژن (HVOF)

فرآیند HVOFیکی از پیشرفته ترین سیستم های پاششی است که داخل جت گازی ایجاد شده و با استفاده ازموج انفجار در محفظه احتراق داخلی خود قادر است ذرات مواد کاربیدی را با سرعت حدود 1200 تا 1500 متر بر ثانیه (تقریبا پنج برابر سرعت صوت) بر روی سطوح قطعات مورد نظر اعمال کند. انرژی حاصل از این واکنش به صورت حرارت و افزایش فشار از تفنگ تخلیه می گردد که باعث ذوب شدن پودر و سرعت دادن به ذرات پودر می شود. پس از تثبیت شرایط انفجاری، پودر با یک نرخ کنترل شده به همراه یک گاز خنثی مثل نیتروژن یا آرگون که نقش حامل پودر را دارد توسط یک دستگاه تزریق پودر وارد تفنگ می شود و به همراه گاز های محترقه در اثر انفجار های مداوم شتاب می گیرد و به سرعت لازم می رسد. این ذرات شتاب داده شده در زمانی بسیار کوتاه به سطح مقابل که در یک فاصله بهینه قرار دارد می رسند و سطحی کاملاً صاف و مقاوم را ایجاد می کند. فرآیند HVOFفرآیند ی است که در آن از سرعت بالای اشتعال مخلوط یک گاز سوختی و اکسیژن در یک فشار بالا در کنار طراحی بی نظیر تفنگ آن برای پوشش دهی با کیفیت و کارآرایی بالاتر بهره گرفته می شود. این فرآیند یکی از روش های حرارتی است که در آن از احتراق سوخت (پروپان، پروپلین، هیدروژن، کروسین یا نفت سفید) به همراه اکسیژن به عنوان منبع گرمایی استفاده می شود. در این روش طراحی خاص نازل سبب انبساط گاز و سرعت گرفتن آن به میزان بیش از سرعت صوت می شود. به دلیل سرعت بسیار بالای برخورد ذرات به سطح قطعه، پوشش حاصله با این روش، دارای استحکام چسبندگی بسیار خوب در حدود 70 مگا پاسکال 10000 psi تخلخل کم و دانسیته ی نزدیک به تئوری است. همچنین سرعت بالای پرتاب ذرات موجب کوتاه شدن زمان ماندن آنها در شعله و در نتیجه کاهش اکسیداسیون و آلودگی آنها می شود. روش HVOF برای پوشش های گوناگون فلزی و سرامیکی استفاده می شود. نسل اول HVOF اصولا برای ایجاد پوشش های مقاوم به سایش بوده است، اما در سالهای اخیر دامنه کاربرد این روش خصوصا در زمینه ی اعمال پوشش های کاربیدی بر روی قطعات حساس به سایش در صنعت توسعه ی فراوانی یافته است . این فرآیند تنها روش مقاوم سازی بعضی قطعات استراتژیک در صنایع هوافضا، نفت و گاز، نیروگاهی و … می باشد. همچنین از این روش برای ترمیم قطعات نیتروره شده نیز استفاده شده است. در این روش به دلیل سرعت زیاد ذرات، پوشش با صافی سطح بسیار بالا تولید شده و همچنین امکان استفاده از نانو پودرها و ایجاد پوشش های نانوساختارکه خواص قابل توجهی را ایجاد می نمایند وجود دارد. فرايندHVOF يکی از پيشرفته ترين سيستمهای پاششی است که در حال حاضر در کشور در مقياس خدمات صنعتی منحصر به فرد می باشد.

مهم ترین مزایای روش HVOF به شرح زیر است:

1- حرارت دهی، بسیار موثر و یکنواخت است ذرات به دلیل تلاطم شدیدی که در محفظه احتراق رخ می دهد.

2- اکسید شدن سطحی بسیار کم است چرا که زمان تماس ذرات نسبت به سایر روش های حرارتی کوتاه تر است.

3- حداکثر دمای ذرات نسبت به سایر روشهایی نظیر تفنگ قوسی یا پلاسما پایین تر است. در روش HVOF با استفاده از مخلوط اکسیژن و پروپیلن حداکثر دمای ایجاد شده حدود 3000 درجه سانتی گراد است، این در حالی است که در روش پلاسمایی دما به بالاتر از 13000 درجه سانتیگراد می رسد که احتمال اکسید شدن یا تجزیه برخی ترکیبات را فراهم آورده و از کیفیت پوشش می کاهد.

4- کیفیت پوشش های شکل گرفته معمولا مستقل از فاصله ی سطح قطعه با تفنگ است.

این روش پوشش دهی کاملا مناست برای پوشش دهی انواع کاربیدها بر روی سطح قطعات است.

5- درصد تخلل روش HVOF نسبت به سایر روش های بسیار کمتر (کمتر از 2 درصد ) است.

6- استحکام چسبندگی پوشش های اعمال شده به روش HVOF نسبت به سایر روش های حرارتی بالاتر است.

روش HVOFبرای پوشش دهی متریال های گوناگونی استفاده میشود که از آن جمله میتوان به کاربید تنگستن، کاربید کروم، اینکونل،استلایت، فولاد زنگ نزن، نیکل-کروم، نیکل-آلومینیوم، Colmonoy، MCrAlY و … اشاره نمود.