پاشش حرارتی شعله ای پودری

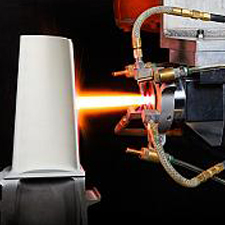

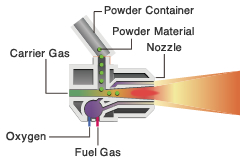

در این فرایند احتراق گاز با اکسیژن، حرارت و انرژی لازم را برای ذوب و پرتاب ذرات مذاب بر روی سطح قطعه، تامین می کند. در این روش، ماده پوششی به صورت پودر وارد تفنگ اسپری می شود. استفاده از ماده پوششی به صورت پودر، این مزیت را دارد که در مقایسه با روشی که از سیم استفاده می شود، نیاز به فشارهای بسیار بالای گاز و اکسیژن تا حدودی حل خواهد شد. در این روش، از یک گاز (مثلاً هوا و یا گاز خنثی) برای حمل پودر از مخزن تا تفنگ اسپری، استفاده می شود. ذرات پودر، پس از رسیدن به شعله، ذوب شده و در همان زمان، به طرف سطح قطعه شتاب داده می شوند.

مزایا

- با روش پاشش شعله ای پودری، می توان مواد پوشش های مختلفی را بر روی انواع متفاوتی از زیر لایه پوشش کاری نمود. همچنین، بیشتر آلیاژها و نیز مواد پوششی را که برای خودگدازی بکار می روند را می توان با این روش پوشش داد مواد خود گداز از دسته پوشش هایی هستند که حتماً بعد از پاشش به فرآیند کداختن نیاز دارند.

- این روش را می توان به صورت یک خط تولید پیوسته و مداوم برای پوشش دهی قطعات طراحی کرد.

- مودی را که به عللی نتوان به صورت سیم (برای کاربرد در فرایند پاشش سیم) تولید نمود و تهیه آنها، تنها به صورت پودر امکان پذیر است را می توان با این روش اعمال نمود.

- این روش از نظر تکنولوژی و تجهیزات نسبت به روشهای دیگر پاشش کم هزینه تر است.

کاربردهای اصلی پاشش شعله ای پودری:

روش پاشش شعله ای (احتراقی) پودری، معمولاً بطور وسیعی در پوشش سطوح قطعاتی که تحت شرایط سایشی کار می کنند، مورد استفاده قرار می گیرد. مهمترین کاربرد این روش اعمال پوشش های سایش پذیر از جنس نیکل-گرافیت می باشد. با این روش، می توان پوشش های نظیر پوشش های کاربیدی بر پایه نیکل و یا کبالت را نیز بر روی سطح قطعه مورد نظر اعمال نمود. استفاده از این روش در بعضی از موارد، به عملیات بعدی گداختن پوشش نیاز دارد تا با این عمل، اولاً تراکم پوشش در سطح افزایش یابد و ثانیاً در صورت امکان، با برقراری نسبی پیوند متالوژیکی بین پوشش و زیر لایه، چسبندگی این پوششها بهبود یابد. علاوه بر پوشش های فوق، پودرهایی از جنس فولاد، آلیاژهای مس و نیکل نیز با این فرایند بر روی سطح قطعات، پوشش داده می شوند.